行业实测数据:

投加不足(<投加值80%):纤维流失增加15-25%,污泥含水率>85%

投加过量(>投加值120%):溶液粘度骤升,系统能耗增加30%,絮体反而松散

经济窗口:每吨绝干浆PAM成本应控制在8-15元区间

1. 碎浆工段——纤维初分离

作用目标:促进油墨剥离,减少纤维切断

参数:

阴离子聚丙烯酰胺APAM(1500-1800万分子量)

投加量:0.4-0.6ppm(按绝干浆计)

关键控制点:碎浆机出口絮体直径应达1-2mm

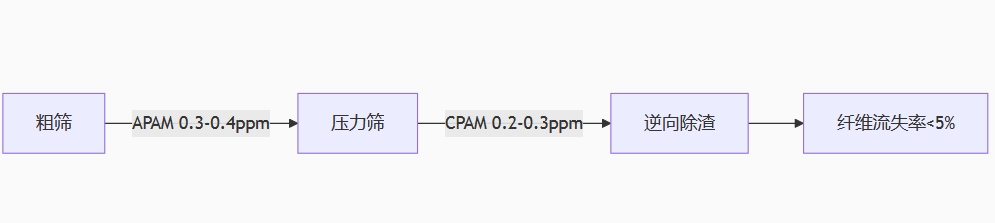

2. 筛选净化——纤维保卫战

动态调整原则:

|

筛缝尺寸 |

APAM浓度 |

效果提升 |

|

0.15mm |

0.5ppm |

+18% |

|

0.20mm |

0.3ppm |

+12% |

3. 污泥脱水——成本控制核心

阳离子聚丙烯酰胺CPAM黄金配比:

普通污泥:4-6kg/吨干泥(电荷密度50%)

高灰分污泥:6-8kg/吨干泥(电荷密度60%+)

效果验证:滤饼干度应≥25%(手捏无水滴)

1. 不同废纸类型的投加标准

|

原料类型 |

PAM类型 |

投加量(kg/吨浆) |

特殊要求 |

|

OCC(旧瓦楞纸) |

APAM 1500万 |

0.35-0.45 |

注意胶黏物含量 |

|

混合办公废纸 |

CPAM 40%电荷 |

0.5-0.7 |

需配合脱墨剂 |

|

涂布纸 |

两性离子PAM |

0.6-0.9 |

温度需>45℃ |

2. 雨季原料波动应对

调整策略:

分子量从1200万→1800万投加量上调20-30%

增设预沉淀池

1. 实验室烧杯试验

梯度测试:0.2、0.4、0.6、0.8ppm

观察指标:絮体大小、沉降速度、上清液浊度2. 中试模拟验证

按生产线1:10缩小实验

关键参数:

投加量±0.05ppm3. 生产线上机调试

初始设定:取中试值的80%

优化调整:每2小时检测一次出水SS

4. 智能系统固化

安装在线浊度仪+自动加药系统

案例:某企业实现投加精度±0.02ppm

|

现象 |

可能原因 |

纠正措施 |

|

絮体细小 |

分子量过低/投加不足 |

+20%投加量或换更高分子量 |

|

滤液浑浊 |

CPAM电荷密度不匹配 |

调整电荷密度±10% |

|

设备结垢 |

无机盐沉积 |

投加抗垢型APAM |

|

泡沫过多 |

阴离子PAM过量 |

切换非离子型或消泡剂 |

30万吨/年制浆线投加案例:

优化前:

平均投加量0.7ppm

年PAM成本252万元

优化后:

分段投加(碎浆0.4ppm+筛选0.3ppm)

年成本降至168万元

额外收益:

纤维回收率+5%(年增收150万元)

污泥热值提升至1600kcal/kg

免费服务:

原料纤维分析(3日出报告)

投加量计算模型

现场调试指导

增值保障:

智能加药系统改造

年度药剂托管

效果保险(达标赔付)

立即获取《PAM投加量优化工具包》

�� 扫码观看投加操作视频

�� 技术热线:15838276899

�� 在线模拟:输入参数自动生成方案

附:车间速查工具

1. 不同工段投加量速查表

2. 异常情况处理流程图

3. 成本节约计算器

关键词:聚丙烯酰胺PAM投加量、废纸制浆聚丙烯酰胺、纤维回收聚丙烯酰胺、污泥脱水聚丙烯酰胺、