在LDPE(聚乙烯)薄膜回收领域,企业普遍面临三大清洗难题:

1. 油墨残留导致产品发黑、降级

2.胶黏剂污染造成设备粘辊、堵网

3.细小悬浮物影响薄膜透光率

传统清洗工艺的不足:

普通絮凝剂对薄膜污染物针对性差

清洗水温要求高(能耗大)

废水处理成本居高不下

针对LDPE薄膜污染物特性,我们开发了四重协同作用配方体系:

絮凝剂:高碱化度聚合氯化铝pac(B=2.0-2.4)

助凝剂:改性硅酸盐

表面活性剂:非离子型渗透剂

稳定剂:有机羧酸盐

|

指标 |

普通聚合氯化铝pac |

LDPE专用聚合氯化铝pac |

|

油墨去除率 |

65-75% |

85-93% |

|

胶黏剂分解速度 |

慢 |

快(缩短30%时间) |

|

适用水温 |

≥50℃ |

常温可用 |

|

泡沫产生量 |

多 |

少 |

透光率提升:清洗后薄膜透光率从72%提升至88%

灰分降低:从1.8%降至0.6%

COD去除:废水COD从3500mg/L降至800mg/L

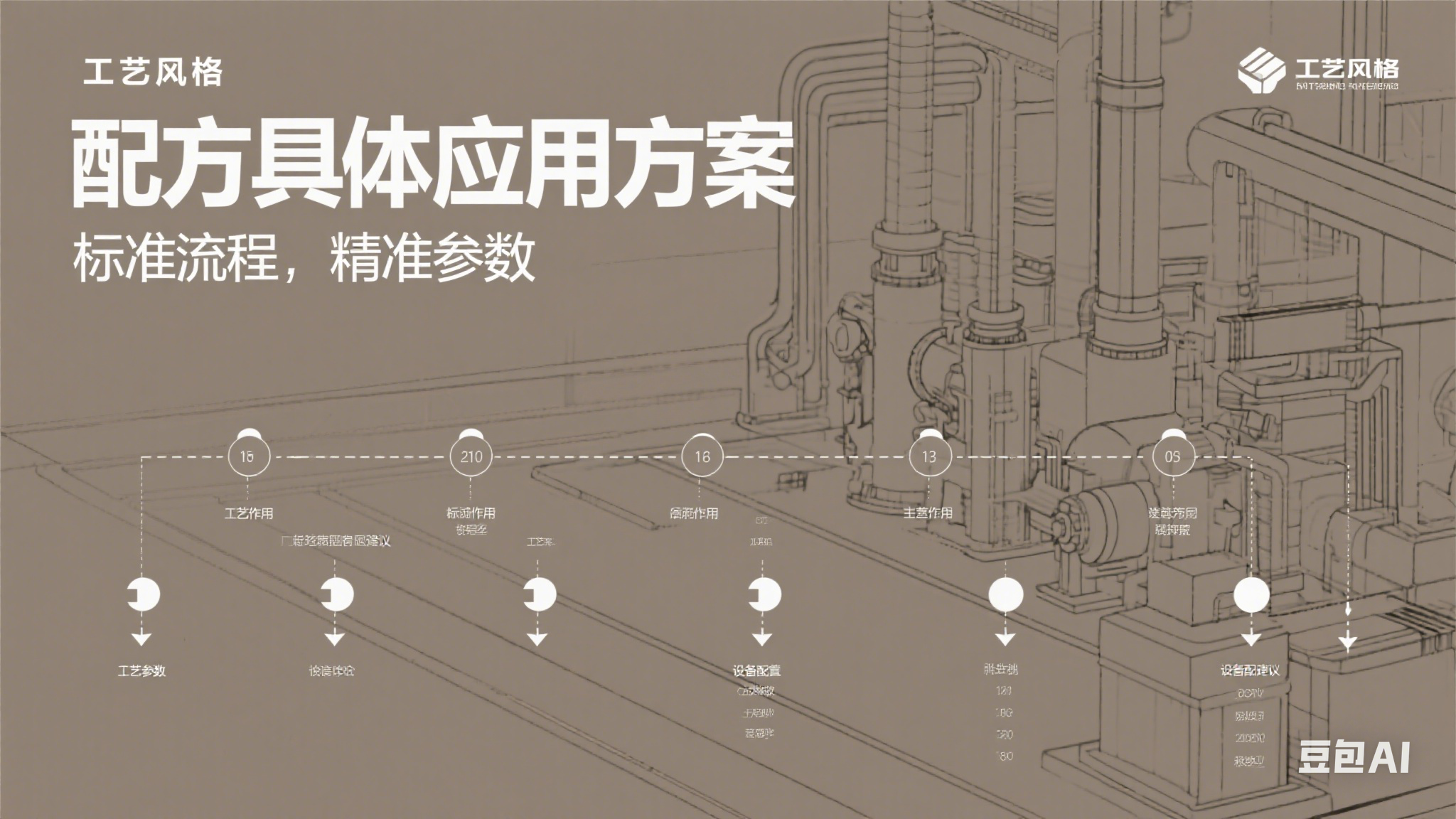

破碎 → 预洗 → 专用聚合氯化铝pac处理(40℃) → 涡流清洗 → 漂洗 → 脱水

(关键作用环节)

浓度:0.1-0.15%(根据污染程度)

pH值:7.0-8.0(佳效果区间)

作用时间:3-5分钟

水循环率:可达80%

加药系统:配备自动pH调节装置

清洗槽:建议采用阶梯式三级清洗

分离设备:旋流器+斜筛组合

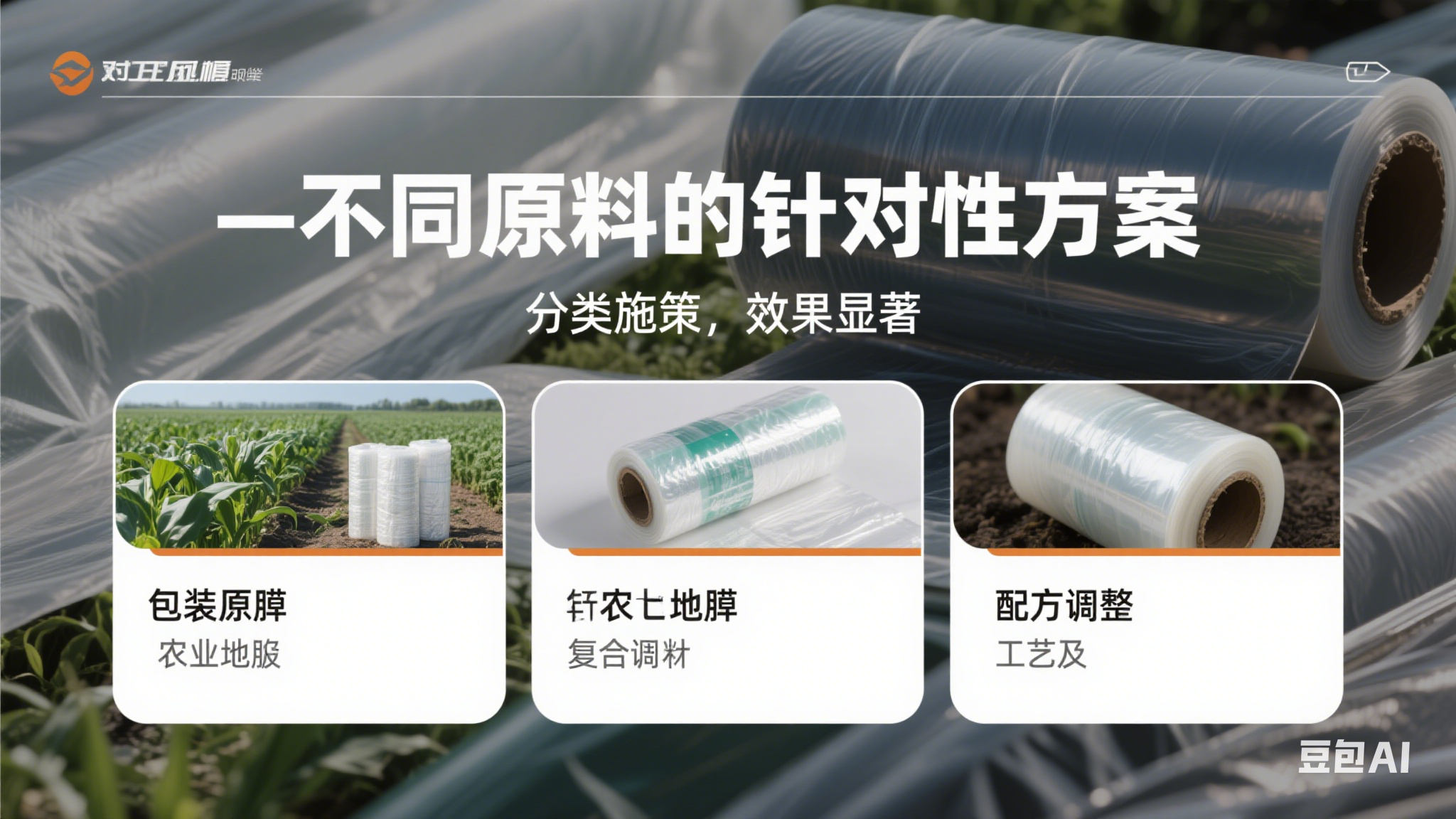

配方调整:增加10%助凝剂

水温控制:45-50℃

效果:油墨残留<0.1%

配方调整:添加无机絮凝组分

特殊工艺:配合涡流冲洗

效果:灰分≤0.8%

配方优化:增强破乳能力

后处理:增加一道清水漂洗

效果:铝残留降低90%

|

项目 |

传统工艺 |

专用聚合氯化铝pac工艺 |

节省率 |

|

用水量 |

8吨/吨料 |

5吨/吨料 |

37.5% |

|

能耗成本 |

120元/吨 |

80元/吨 |

33.3% |

|

药剂费用 |

50元/吨 |

65元/吨 |

-30% |

|

综合成本 |

170元/吨 |

145元/吨 |

14.7% |

注:虽然药剂成本增加,但综合成本下降明显

产品等级从二级提升至(溢价20%)

设备清洗周期延长3倍

废水处理达标率***

原因:钙镁离子沉淀

对策:添加0.05%螯合剂

原因:胶黏剂未完全去除

对策:提高聚合氯化铝pac浓度15%

原因:表面活性剂过量

对策:改用低泡型配方

改造前:

月产量:800吨

产品合格率:78%

吨水耗:7吨

采用专用聚合氯化铝pac后:

月产量提升至950吨

产品合格率达92%

吨水耗降至4.5吨

年增收:约150万元

我们提供:

免费小试服务:邮寄样品进行实验验证

工艺诊断:专家团队现场指导

定制开发:针对特殊污染物的配方调整

持续优化:定期回访优化参数

这款LDPE专用聚合氯化铝pac配方已经帮助127家薄膜回收企业实现:

✓ 产品合格率提升15-25%

✓ 综合成本降低10-18%

✓ 废水处理轻松达标

✓ 设备维护成本大幅下降

�� 现在咨询可获赠0.2公斤试用装!

�� 提供全程技术指导服务!

关键词:LDPE清洗、薄膜专用聚合氯化铝pac、塑料回收絮凝剂、油墨去除、胶黏剂处理、清洗配方优化