行业现状数据(以10万吨/年纸厂为例):

传统处理回用率仅50-60%,年浪费清水200万吨+

回用水质问题:SS残留(>30mg/L)导致设备结垢

COD波动(150-300mg/L)影响成纸品质

胶黏物积累造成断纸停机

PAM技术突破价值:

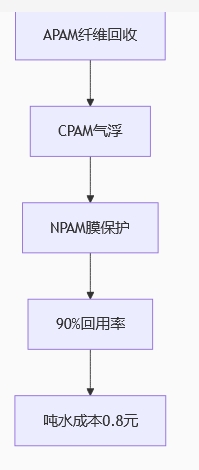

✅ 回用率提升至85-95%

✅ 吨水处理成本从1.2元→0.7元

✅ 系统运行稳定性提高300%

1. 初级处理——纤维回收

阴离子聚丙烯酰胺APAM(1800万分子量):

0.5ppm投加量捕获99%悬浮纤维

斜筛回收效率从65%→92%

经济收益:

年回收纤维价值500+万元

减少清水采购成本180万元

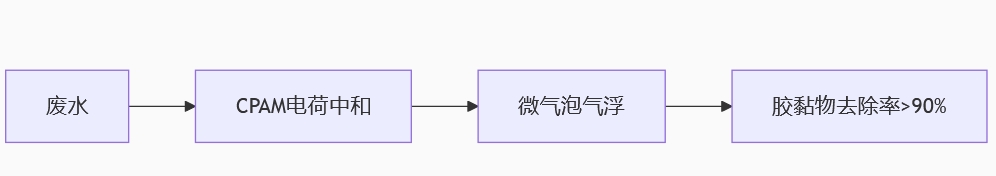

2. 二级处理——胶黏物破解

技术参数:

CPAM电荷密度:50-60%

气浮时间:8-12分钟

出水胶黏物:<5mg/L

3. 三级处理——膜系统保护

纳米改性PAM:

截留0.1μm级微粒

膜污染周期从7天→21天

对比数据:

|

指标 |

传统工艺 |

PAM工艺 |

|

膜更换频率 |

2次/年 |

0.5次/年 |

|

反洗耗水量 |

15% |

8% |

传统回用方案:

PAM优化方案:

关键指标提升:

|

参数 |

传统工艺 |

PAM工艺 |

效益提升 |

|

电导率(μS/cm) |

3500 |

1500 |

57% |

|

吨纸蒸汽消耗 |

1.8吨 |

1.3吨 |

28% |

|

年非计划停机 |

15天 |

3天 |

80% |

1. 高COD涂布废水

氧化-PAM联用:

臭氧(5ppm)+两性离子PAM

COD从800→80mg/L

2. 高硬度白水

抗结垢APAM:

阻垢率>85%

管道清洗周期从2周→8周

3. 含染料废水

磁性PAM:

色度从300倍→5倍

磁粉回收率98%

物联网优化平台:

实时监测:

浊度(±0.1NTU)

流量(±1%精度)

PAM残留(<0.01ppm)

动态调节:

根据原水质量自动调整:

APAM:0.3-0.8ppm

CPAM:0.1-0.5ppm

案例数据:

浙江某纸厂实现:

药剂浪费减少25%

达标率从88%→99.6%

30万吨/年包装纸厂改造:

|

成本项 |

传统工艺 |

PAM方案 |

年节省 |

|

清水采购 |

540万元 |

120万元 |

420万元 |

|

废水处理 |

360万元 |

210万元 |

150万元 |

|

设备维护 |

180万元 |

90万元 |

90万元 |

|

综合效益 |

- |

- |

660万元 |

|

ROI周期 |

- |

6个月 |

- |

免费服务:

水平衡审计(3日出报告)

回用水质检测

小试设备租赁

增值保障:

回用率保险(<85%赔付)

年度托管运营

碳减排认证

�� 技术专线:15838276899

附:车间实施工具包

1. 加药点布置图

2. 关键参数控制表

3. 应急处理流程图

关键词:造纸废水回用、PAM技术、纤维回收、膜污染控制、零排放、吨水成本