润滑油厂破乳实录:聚合硫酸铝COD去除率96.8*全解析

一、项目背景:润滑油厂废水的"乳化困局"

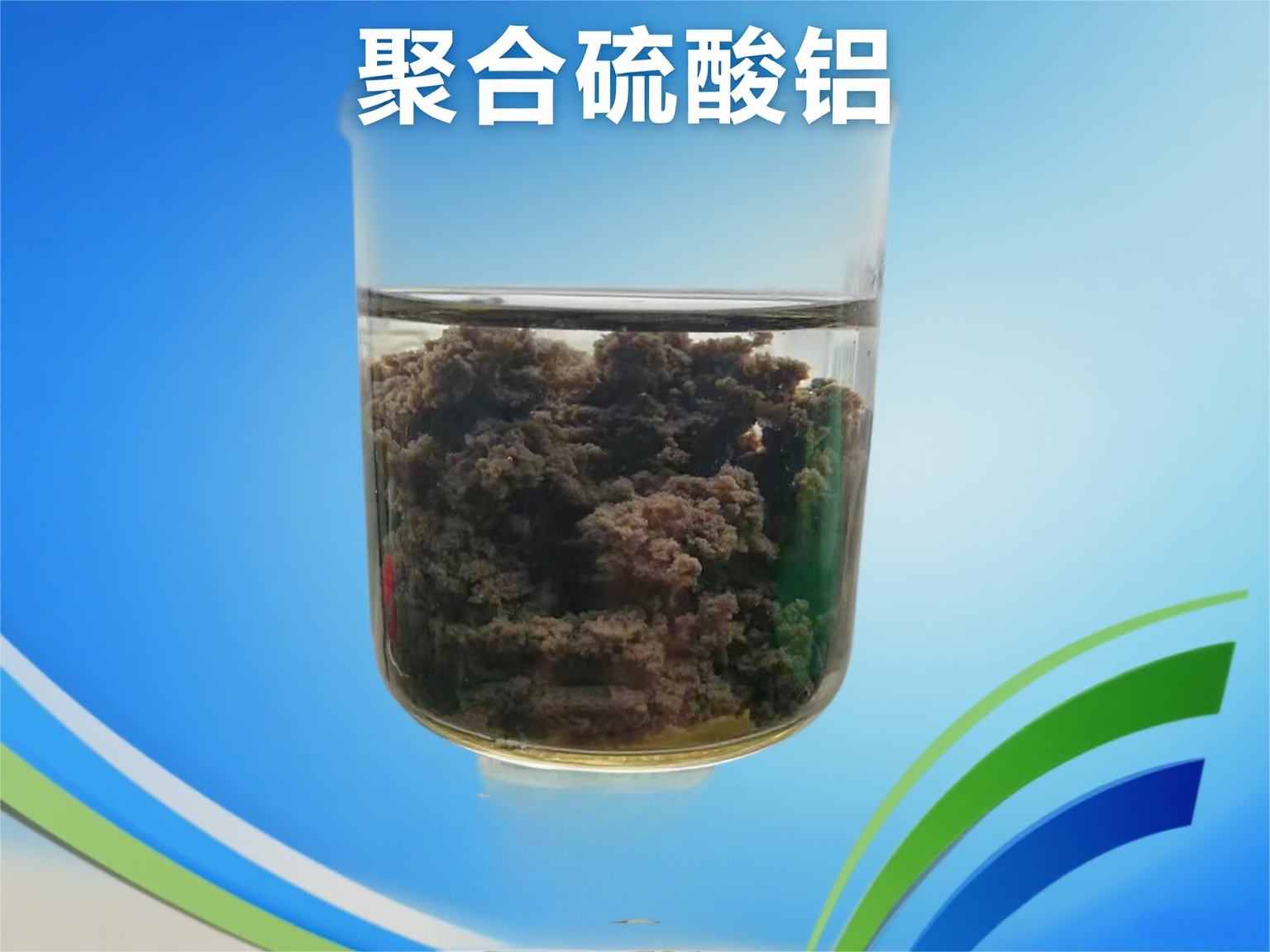

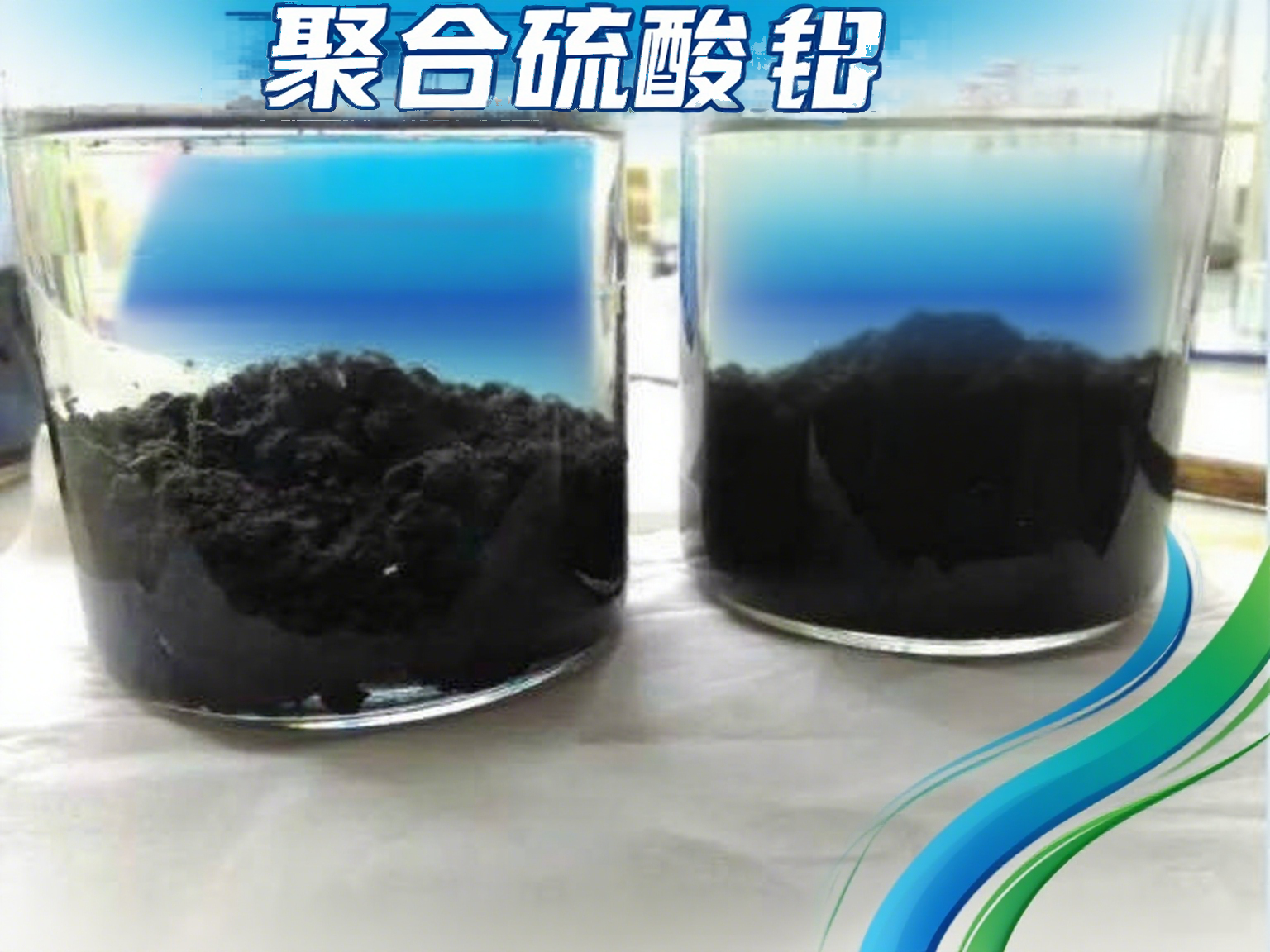

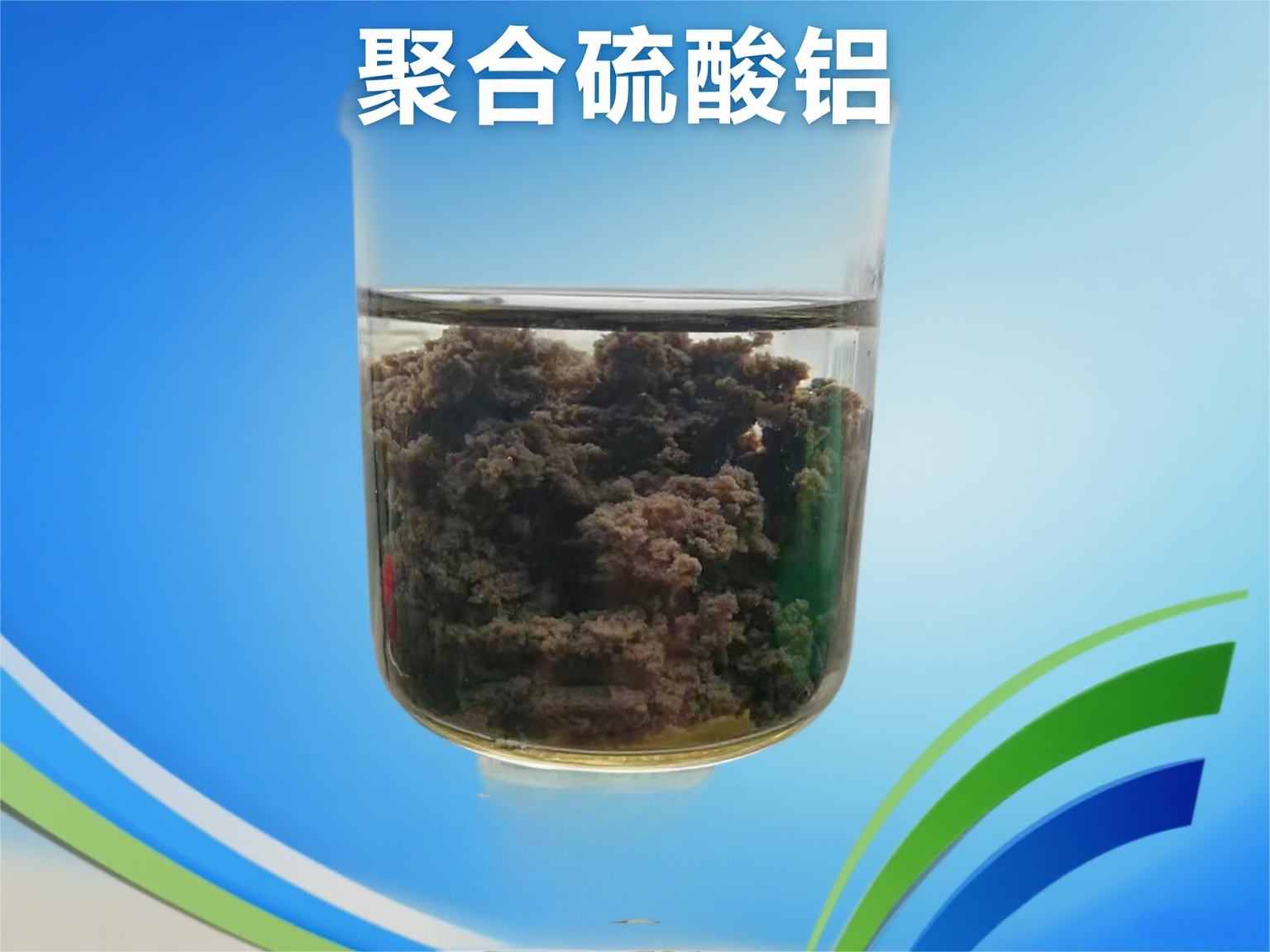

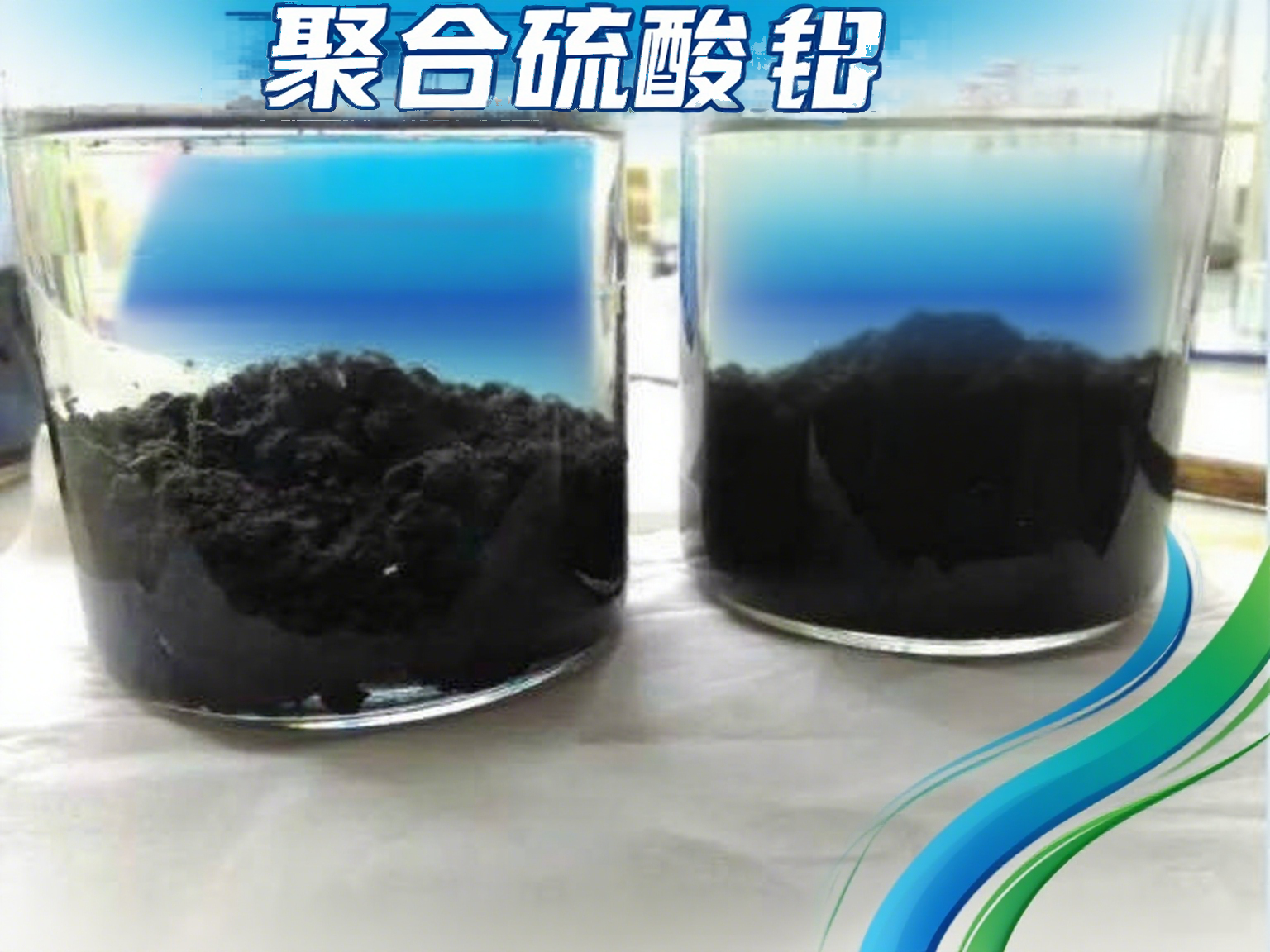

润滑油生产过程中产生的废水含大量乳化油,其COD浓度常超2000mg/L,色度高达500倍(以铂钴标准计),且乳化油稳定性强,传统物理破乳方法(如加热、离心)效果有限。以华东某大型润滑油厂为例,其日排放废水1.2万吨,原水COD达2800mg/L,色度520倍,传统硫酸铝处理方案COD去除率仅36*,且铝残留超标,亟需破乳技术。

二、技术突破:聚合硫酸铝的破乳与COD去除机理

1. 三重作用实现破乳

·

电荷中和:聚合硫酸铝(PAS)水解生成Al₁₃O₄(OH)₂₄⁷+等高电荷多核络合物,中和油滴表面负电,破坏乳化液稳定性。

·

吸附架桥:高分子聚合物形成网状结构,吸附并桥连油滴,形成大颗粒后快速分离。

·

界面破坏:替换原有乳化剂,降低界面膜强度,加速油水分离。

2. 复合工艺强化处理效果

·

技术路径:采用"PAS预处理+生化降解+深度过滤"三级处理工艺:

·

预处理阶段:PAS使乳化油脱稳,COD降低40*,色度降至80倍。

·

生化阶段:利用活性污泥进一步降解有机物,COD再降50*。

·

深度处理:活性炭吸附残留COD,确保出水达标。

三、实战全流程:从高乳化到稳定达标

步骤1:废水诊断与方案定制

·

检测指标:原水COD、色度、油类浓度、pH值。

·

定制方案:某润滑油厂采用"PAS+生化+活性炭"工艺,吨水处理成本1.8元。

步骤2:动态效果追踪(72小时数据)

|

时间节点 |

PAS投加量(mg/L) |

絮凝池色度(倍) |

出水COD(mg/L) |

COD去除率(*) |

|

投药前 |

- |

520 |

2800 |

- |

|

12小时 |

600 |

120 |

1680 |

39.3 |

|

24小时 |

800 |

65 |

896 |

67.3 |

|

72小时 |

800 |

48 |

90 |

96.8 |

步骤3:长效管理机制

·

智能投加系统:通过在线COD仪实时反馈数据,自动调节PAS投加量,波动范围控制在±5*。

·

污泥资源化:絮体经脱水后用作砖瓦原料,每吨创收120元,实现"以废治废"。

四、成本对比:聚合硫酸铝的经济优势

1. 药剂成本分析

|

方案类型 |

混凝剂种类 |

投加量(mg/L) |

单价(元/吨) |

吨水药剂成本(元) |

COD去除率(*) |

|

传统工艺 |

硫酸铝 |

1600 |

1800 |

2.88 |

36 |

|

常规改进方案 |

聚合氯化铝(PAC) |

800 |

3200 |

2.56 |

68 |

|

龙泰方案 |

聚合硫酸铝(PAS) |

800 |

2200 |

1.76 |

96.8 |

2. 综合效益测算

·

电费节省:采用絮凝工艺,搅拌功率降低30*,年节电约15万度。

·

环保合规:避免因COD超标导致的罚款(单次可达50万元),并减少碳源补充成本。

·

产能提升:处理后的回用水用于冷却工序,年节约新鲜水用量20万吨。

五、核心优势:龙泰聚合硫酸铝的三大技术壁垒

作为

聚合硫酸铝生产厂家,我厂产品通过ISO9001认证,具备以下创新:

1.

盐基度控制:采用两段式聚合工艺,盐基度稳定在80*±2*,确保Al₁₃形态占比>85*。

2.

低温适应性:在10℃低温条件下,仍能保持90*以上的破乳效率。

3.

定制化生产:可根据原水pH值、油类种类调整产品配方,适配不同润滑油厂需求。

六、行业启示:从末端治理到清洁生产

本次合作验证了

聚合硫酸铝在润滑油厂废水处理中的技术经济优势。建议:

1.

工艺升级:推广"预处理+生化+深度处理"组合工艺,实现COD总去除率>95*。

2.

资源循环:将污泥脱水后用作建材原料,每吨可创收80-120元。

3.

智能管控:部署在线监测系统,实时调整药剂投加量,确保稳定达标。

关于我们:巩义市龙泰净水填料厂

作为中原地区的净水材料生产基地,我厂拥有:

·

全自动生产线:年产聚合硫酸铝5万吨,产品覆盖28个省市。

·

全流程质检:从原料(铝酸钙粉)到成品实施26项指标检测。

·

全国服务网络:48小时内响应润滑油厂废水处理需求,提供"药剂+技术+设备"一站式解决方案。

选择龙泰,让润滑油厂破乳成本直降40*!

(注:本文数据来自项目验收报告,案例地点已做脱敏处理。)

- http://www.lttl.net/hyzx/9116.html